- Hjem

- >

- produkter

- >

- Flaskestabelform

- >

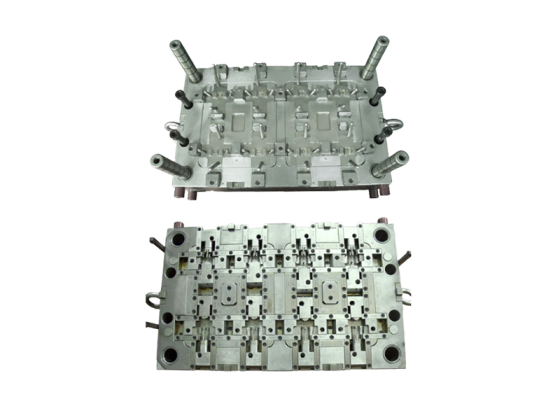

Flaskestabelform

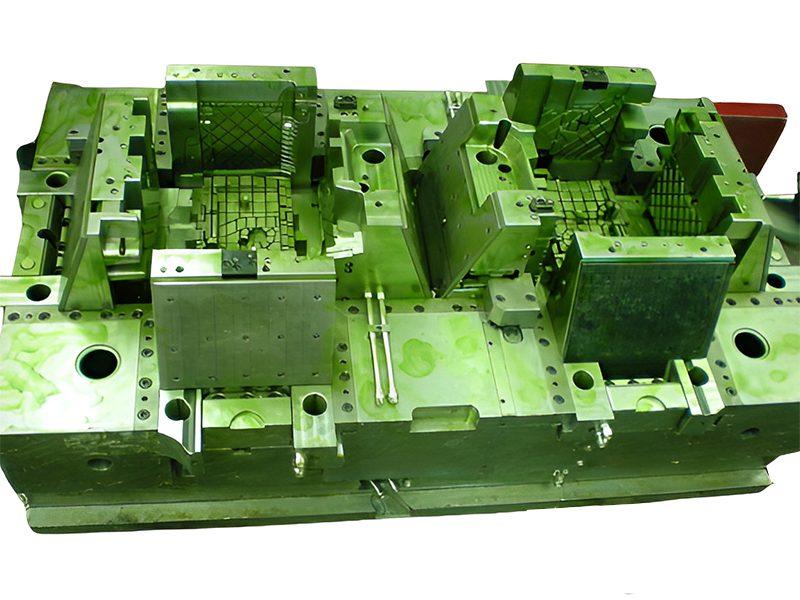

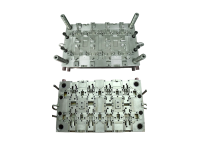

Flaskestabelformer brukes ofte i bransjer som drikkevarer, kosmetikk og husholdningsprodukter, der det kreves høyvolumproduksjon av plastflasker. De er designet for å være holdbare og tåle de høye trykket og temperaturene som er involvert i sprøytestøpeprosessen.

- informasjon

Dysstabling er egnet for masseproduksjon.

Stableformteknologi:

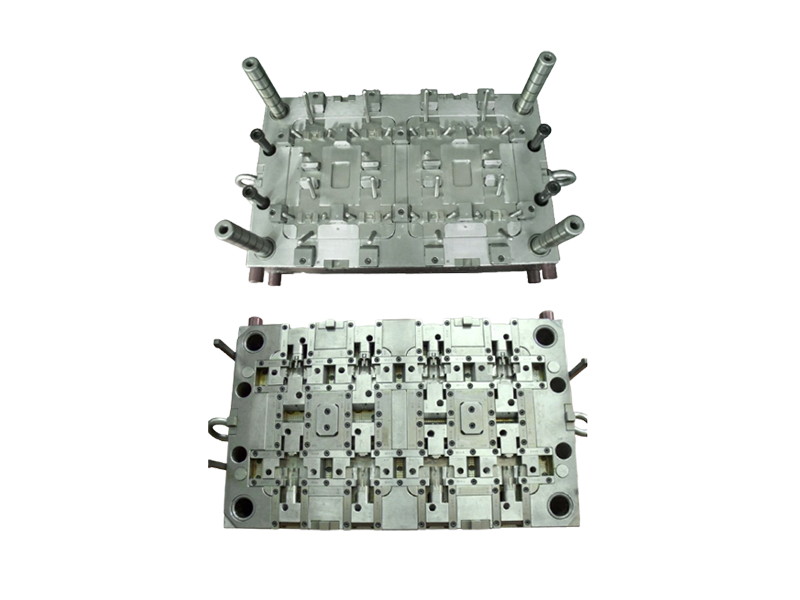

Stabelform er en banebrytende teknologi i utviklingen av dagens plastformindustri, og hulrommet er fordelt i 2 eller flere nivåer, i et overliggende arrangement. Enkelt sagt tilsvarer den laminerte formen å plassere flere par med ettlagsformer sammen og installere dem på en sprøytestøpemaskin for sprøytestøpeproduksjon

Vanligvis, når sprøytestøpemaskinen bruker en ettlags plastsprøytestøpeform, bruker dens eget injeksjonsvolum og åpningsslag bare 20 % til 40 % av den nominelle sprøytestøpemaskinen, noe som ikke gir fullt spill til injeksjonsmaskinens ytelse , og den laminerte sprøyteformen kan brukes på grunnlag av ikke å øke klemkraften. Under tilstanden til samme 1 injeksjonsmaskin og 1 operatør, kan produksjonen multipliseres i henhold til antall lag, noe som i stor grad kan forbedre produksjonseffektiviteten og utstyrsutnyttelsesgraden, og kan spare produksjonskostnader og arbeidskostnader.

Applikasjonsscenario:

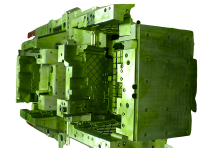

Tidligere bruksscenarier: Former med et stort antall hulrom, som daglige nødvendigheter, kosmetikk og medisinske produkter, blir nå gradvis brukt i bildeler.

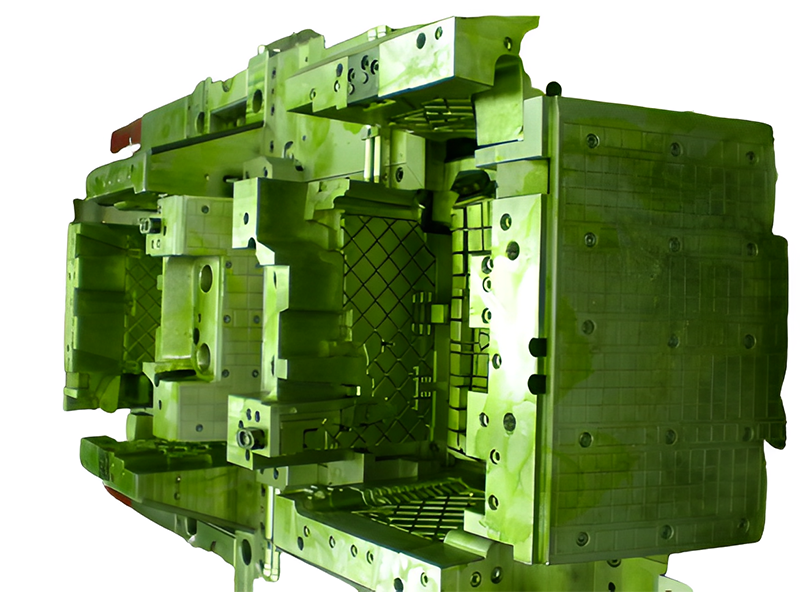

Klassifisering av stabelformer:1) Vanlig laminert form

To-lags form

3-lags form

4-lags form

Opptil 10 etasjer

2) Roter den laminerte formen

Dobbeltsidene roterer 180 grader hver gang

Dobbeltlag 4 sider hver 90 graders rotasjon magert båt

3 lag 2 sider (180 grader per rotasjon) + 4 sider (90 grader per rotasjon)

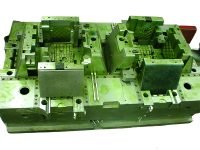

Overveielser om stabelformdesign:

1) Hoveddysen kan ikke gå ut av styrehylsen etter at formen er åpnet, og det bør tas hensyn til den rimelige innstillingen av lengden på hoveddysen og formåpningsslaget;

2) Det er nødvendig å kontrollere det maksimale åpningsslaget og den maksimale mykningsmengden til sprøytestøpemaskinen;

3) Forstøpeeffektiviteten til injeksjonsanordningen bør være høy;

4) Injeksjonshastigheten bør økes på passende måte;

5) Trykkutløsning av varmløpersmelte; 6) Behandle forholdet mellom hulromslayout og hoveddyse.